Un sistema de control automático es aquel que controla una variable física sin intervención humana.

Esta variable física puede ser una temperatura, una velocidad, una presión, un flujo o gasto, un nivel, etc., etc.

El controlar una magnitud física como las mencionadas anteriormente es estrictamente necesario para el buen desarrollo de determinados procesos sobre todo en la industria.

El control automático llamado simplemente automatización ha sido la base sobre la cual descansa el gran adelanto industrial de los países más poderosos del planeta.

Esto es así porque los procesos industriales susceptibles de ser automatizados, cuando operan así, entregan un producto de mucho mejor calidad que cuando son manejados nada más por personas.

Desde luego que se tiene un riesgo de desempleo.

En nuestro país se ha introducido ya la Automatización en cierto grado. Pero los aparatos con que se realiza esa automatización de Procesos no se fabrican aquí (PLC o Computadoras Digitales)

La necesidad de efectuar el control sobre diversas magnitudes físicas se hizo sentir en la naturaleza desde los más remotos tiempos, podemos decir que desde el nacimiento de la vida, sea vegetal, animal o humana.

Y así podemos mencionar varios sistemas de control Automático que posé el cuerpo humano: Temperatura, Presión sanguínea, Emociones, Flujo sanguíneo, Mecanismo de adaptación visual, Nivel de Azúcar en la sangre y así varios otros.

Todos estos procesos lo resolvió la naturaleza mediante maravillosos mecanismos cuyos componentes son diversos órganos tales como el cerebro, corazón, hígado, riñones, páncreas etc., etc. En estos procesos se ha inspirado el hombre para crear diversos inventos de gran utilidad.

Para controlar una variable física es necesario conocer su magnitud, es decir, es necesario medirla

Entonces podemos decir que la técnica de las mediciones, es la base en que se apoya la técnica del Control Automático

En Europa los profesores que fundaron las carreras de Ingenieros en Automatización fueron Ingenieros que se especializaron en mediciones físicas, y los laboratorios de Automatización se crearon a partir de los laboratorios de Mediciones.

El proceso productivo y los niveles de automatización

En la segunda mitad del siglo pasado, se consideraron tres grandes rubros para medir el grado de industrialización de un país. Estos eran: Industria Eléctrica, Industria Petrolera e Industria Siderúrgica. Ahora hay que agregar el grado de Automatización que tiene la industria de un país para que se pueda decir que es industrializado y en qué nivel. Según expertos en el tema, en la industria pesada, tal como la siderúrgica y la energética (Eléctrica y Petróleo principalmente), sus procesos deben estar automatizados cuando menos en un 70% para que se puedan considerar como actualizados y cumplan con los estándares de calidad mínimos.

Es un hecho que con procesos automatizados, las industrias progresan en cuanto que producen con mayor calidad y en menos tiempo, es decir, se hacen más competitivas.

Componentes de un sistema automatizado

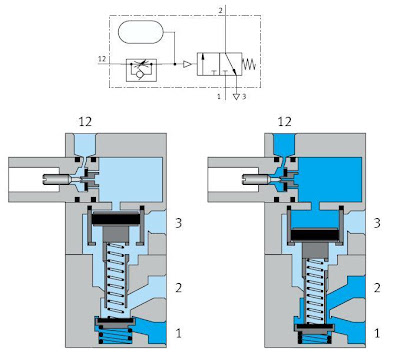

Un sistema automatizado puede ser en lazo abierto o en lazo cerrado. En el primer caso la variable física a controlar, por ejemplo la velocidad de un motor no se retroalimenta a un controlador. En el segundo caso la variable física a controlar, se retroalimenta a un controlador a fin de que éste equipo (controlador) compare con el valor requerido el cual se ha fijado de antemano y decida si hay que efectuar alguna corrección, en caso de que la variable a controlar salga del rango en que deba estar.

Estos procesos son tan antiguos como el hombre mismo ya que en nuestro organismo tenemos un sinnúmero de procesos automáticos en lazo cerrado tales como: nivel de adrenalina, nivel de glucosa, mecanismo de visión, sistema nervioso etc., etc.

Los principales componentes de un sistema automatizado son:

1.- Proceso a controlar

2.- Sensor o detector que mide la variable física a controlar e informa esta medición al controlador.

3.- Controlador. Es el cerebro que de acuerdo a la información enviada por el sensor toma decisiones para corregir si este es el caso a la variable física bajo control.

4.- Comparador. Elemento que forma parte del controlador o puede estar fuera de él y compara el valor de la variable física a controlar con el valor que debe tener y que se denomina referencia, informando esto al controlador.

5.- Actuador. Elemento que recibe las instrucciones del controlador para actuar en un sentido o en otro y corregir así el valor de la variable a controlar. Por ejemplo, abrir o cerrar una llave para que fluya más o menos líquido hacia un recipiente.